Réparation taraudage goujon de culasse

Réparation taraudage goujon de culasse

Cet article présente l’opération de réparation que j’ai réalisée pour un ami confronté à une rupture de taraudage de goujon (chute, serrage culasse mal réalisé... ???). Nous avons réalisé les travaux à deux ce qui a grandement facilité la dépose du pignon d’arbre à cames, le décollage du cylindre et la repose de celui-ci. La revue technique mentionnée dans cet article n’est valable que pour les flat 850, 1100, 1150. Certains détails ne sont pas valables pour le flat 1200. Nous avons passé 16h pour toute l’opération (temps de démontage / remontage complet de la moto inclus).

table des matières

Contexte

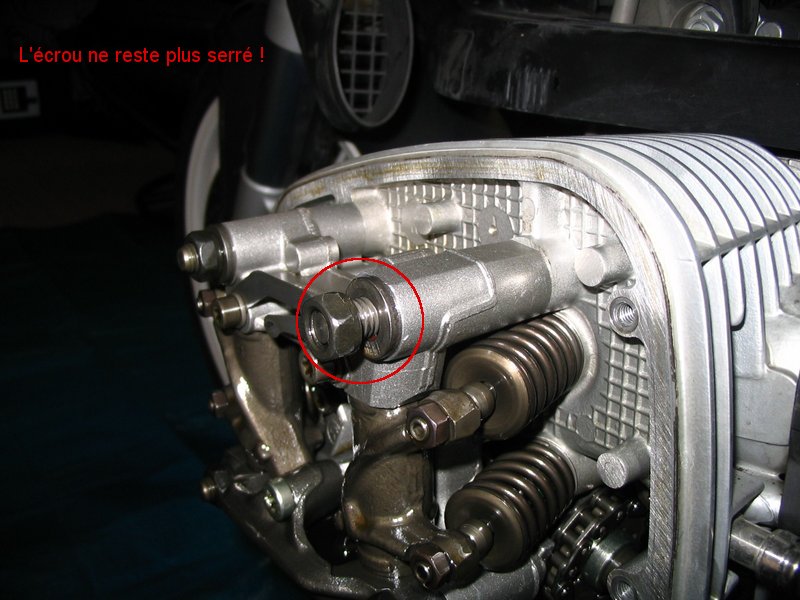

Lors d’une révision sur la moto de l’ami, je me suis rendu compte lors du réglage des soupapes qu’une fixation de culasse était déserrée ! Lors de la tentative de resserrage de l’écrou il a vite fallu se rendre à l’évidence : le goujon n’était plus vissé correctement dans le carter. L’espace entre le bout du goujon et le couvre culbuteurs est faible et empêche heureusement l’écrou de se dévisser complètement et il ne peut pas tomber dans le moteur.

La dépose de la culasse n’a pas présenté de difficulté particulière en suivant la Revue Moto Technique hors-série N°11 - BMW® "série R à boîte 6 rapports" . On peut éviter le blocage du vilebrequin au point mort haut (outil BMW®) en étant 2 (force physique requise (6,5 daN m à débloquer) : pendant qu’une personne desserre le pignon d’arbre à cames, l’autre maintient le vilebrequin à la poulie d’entraînement de courroie d’alternateur.

Le démontage

Dans l’ordre :

– Déposer l’échappement

– Déposer l’injecteur (obligatoire pour déposer le tendeur de chaine de distribution).

– Déposer le raccordement admission sur la culasse.

– Déposer le collier de raccordement en entrée de filtre à air et repousser le conduit d’admission dans le boitier du filtre.

– Suspendre le conduit d’injection avec de la ficelle.

– Positionner le piston au point mort haut et bien contrôler les repères de calage sur le pignon d’entraînement de l’arbre à cames.

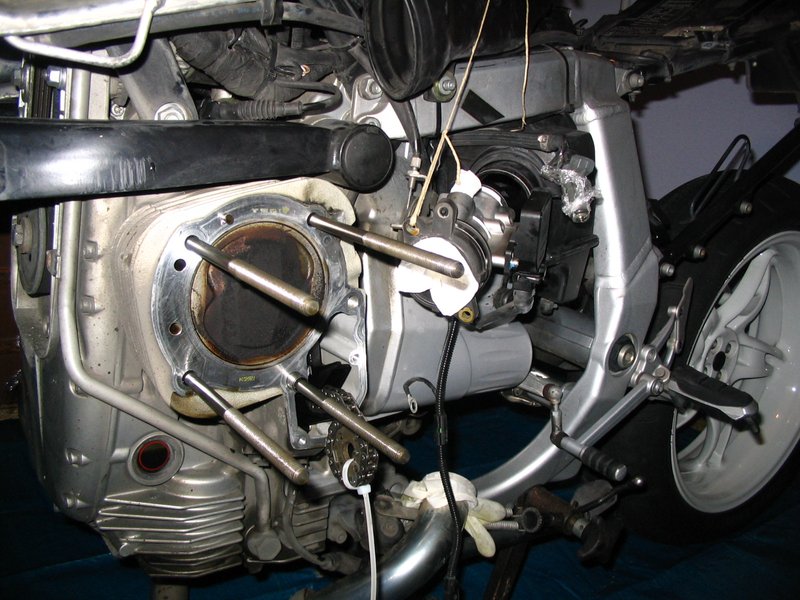

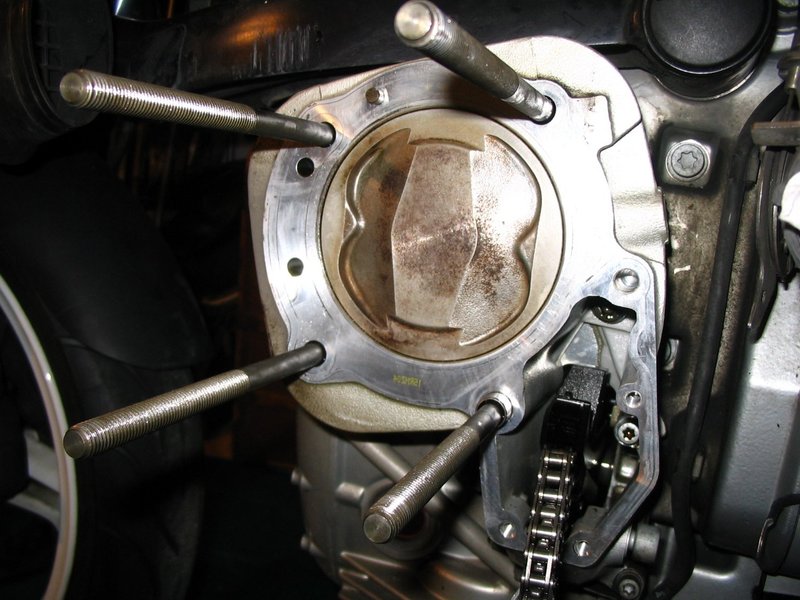

Culasse déposée (cliquer les photos pour agrandir). Le piston et la chambre de combustion sont nettoyés avec un chiffon et de l’essence F (rayon produits ménagers en supermarché).

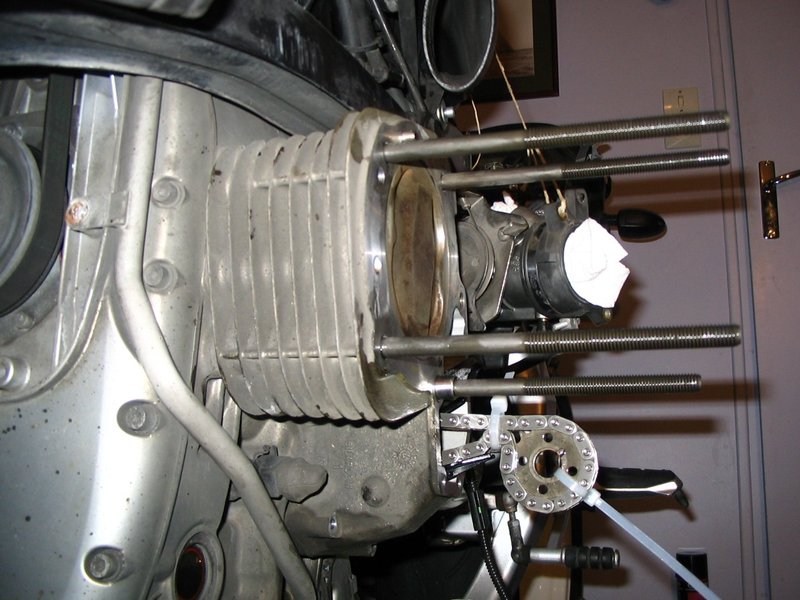

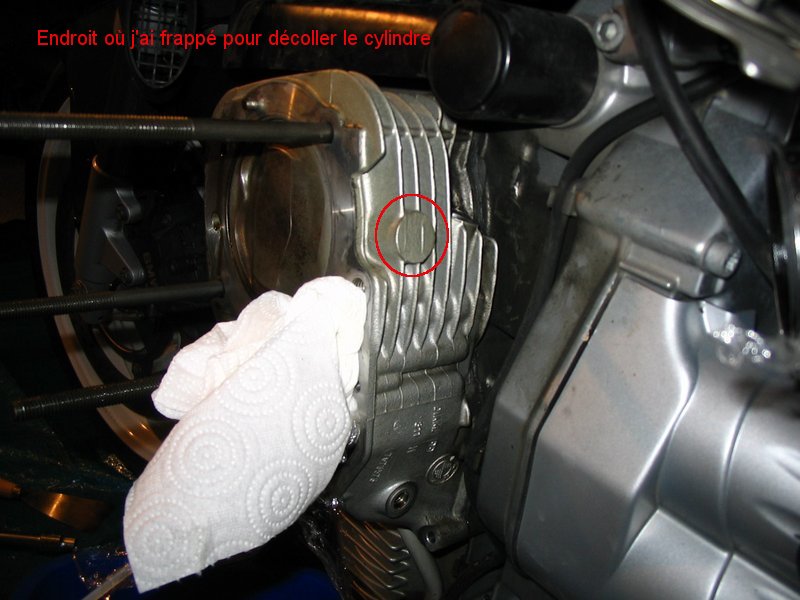

Le joint d’embase est une pâte silicone et "colle" le cylindre au carter. Pour le décoller il faut frapper le cylindre sur un rond prévu pour à l’arrière du cylindre. Un grand merci à l’atelier Pays de Loire Moto (mon concessionnaire) qui m’a expliqué cela par téléphone car je n’arrivais pas à le décoller au départ. Au centre de la photo ci-dessous on voit la partie en métal plein (ronde) où il faut frapper. Utiliser un maillet en bois (pas en caoutchouc car cela rebondit et ce n’est pas efficace) ou une massette en prenant soin d’intercaler une pièce de bois pour ne pas abimer le cylindre. Il faut frapper quelques coups secs. On "entend" que le cylindre se décolle au bout du 2e ou 3e coup. Alterner un coup sec principal à l’arrière du cylindre et un petit coup (toujours avec une planchette de bois intercalée) sur les ailettes à l’avant du cylindre. Si le cylindre ne se décolle pas c’est que les coups ne sont pas assez secs ou forts. Augmenter légèrement la force de frappe si nécessaire. Pour cela aussi il est préférable d’être 2 : pendant qu’une personne frappe, l’autre exerce une traction du cylindre pour le faire sortir.

Tout est démonté ! Les choses sérieuses vont commencer...

Le carnage

La réparation !

Le filet rapporté M10x1,5 (pas métrique ISO standart) nécessite de tarauder dans un alésage de 10,25mm. Aussi, le trou est agrandi à la perceuse avec un foret de 10,25mm. J’ai pris soin de repérer avec un petit morceau de scotch sur le forêt la profondeur à ne pas dépasser. Le foret engage facilement dans l’alliage d’alu. Le trou à agrandir faisant presque 10mm une fois les filets arrachés, il faut "retenir" la perceuse car le foret à tendance à renter trop vite dans l’alésage. la configuration empêche de tarauder avec un tourne à gauche car le bras du Télélever et les autres goujons gênent. Aussi, j’ai patiemment manœuvré le taraud avec une clé plate de 8 mm sur le carré d’entrainement. Il m’a été conseillé, pour l’alliage d’aluminium, de tarauder toujours de l’avant et de ne reculer le taraud que lorsqu’on est arrivé en buté à la fin du perçage. C’est ce que j’ai fait : j’ai toujours vissé le taraud sans jamais revenir en arrière et cela s’est très bien passé !

La réparation se fait avec un kit comprenant un foret de 10,25mm pour aléser le trou devant recevoir le filet, un taraud d’une dimension spéciale pour le pas extérieur du filet rapporté, un ou plusieurs filet rapporté M10 standard ISO (pas de 1,5mm) et un outils de pose appelé aussi entraîneur qui sert à visser le filet rapporté dans le nouvel alésage.

- exemple lien fabricant

- exemple lien achat en ligne

kit Héli-Coïl

kit Héli-Coïl filet rapporté

filet rapporté 2 modèles d’outil de pose

2 modèles d’outil de pose

Le remontage

Pour le remontage du cylindre j’ai réalisé une pince à segments avec une boîte de conserve à paroi lisse (boîte Ricoré par ex.). il suffit de découper 2 bandes d’acier de 4cm de large et longues d’une trentaine de centimètres. On superpose les 2 bandes et positionnant leur ouverture de façon diamétralement opposées et on les serre avec un collier rilsan.

Avant de positionner la pince à segments, on prend bien soin de tiercer les segments (120°) comme préconisé sur la RMT. Lorsque la pince est bien en place sur le piston, on enduit le plan de joint d’embase du cylindre avec le produit adapté (acheté chez le concessionnaire BMW® pour environ 30 €). Il ne reste qu’à présenter le cylindre et à l’engager en repoussant la pince à segment en même temps que le cylindre avance. Je me suis fait aider pour cette opération : je repoussais le cylindre tandis qu’un ami tenait la pince à segments et faisait pivoter très légèrement le piston sur son axe tout ayant les pouces en appui contre le bas du cylindre. Celui-ci fut remis en place en moins de 2 minutes sans aucun accrochage et sans aucune difficulté !

Resserrage de la culasse : pas de difficulté particulière avec la revue technique !

Fin de chantier ! la distribution est calée et tout tourne normalement. Notez le verre posé sur le réservoir pour fêter cela !

Annexe 1 : Matériel utilisé

– Revue Moto Technique hors-série N°11

– Mallette de clés à douille de qualité

– embouts allen & torx qualité standard.

– Modèles après 2003 : Embout torx 50 de qualité Facom ou équivalent (serrages 1 écrou de culasse + pignon entraînement arbre à came très fort).

– Modèles avant 2003 : Embout de allen de 8mm de grande qualité (même raison que ci-dessus).

– clé dynamométrique plage 0,9 - 6,5 mda N

– maillet en bois ou massette et planchette de bois

– joint de culasse neuf

– pâte à joint d’embase BMW®

– ficelle, cutter, boite de conserve à paroi lisse d’une dizaine de centimètres de diamètre.

– cisaille pour découper la tôle (Leroy-Merlin 4,60 €).

Annexe 2 : Difficultés rencontrées

– La position du tendeur de chaine de distribution gauche impose le débranchement et la dépose de l’injecteur ainsi que la séparation du corps d’injecteur de la tubulure d’admission pour permettre le débattement de la clé.

– Le premier embout torx utilisé pour desserrer le pignon d’arbre à cames nécessitait un réducteur qui a cassé et le second s’est tordu (qualité outillage inadaptée pour la puissance de serrage).

– Le positionnement correct du pignon d’arbre à came sur l’arbre est assez difficile car on travaille "en aveugle" pour bien positionner la clavette du pignon dans son logement sur l’arbre. J’ai mis 1h30 a assurer le calage correct de la distribution.